工艺工程师必须具备的技能和在生产过程中需要发挥的重要作用

打铁打了二十多年了,从最开始进入机械加工行业的冲针加工,到刀具加工,到五金模具加工,到塑胶模具加工,到夹具治具的零件加工,再到自动化设备制造加工。一直没有认真的总结过,后面这些年不管是做机架车间主管,做工艺工程师,再到设计部工艺主管,其实一直没有离开过打铁的现实。今天来做一个小小的总结吧。

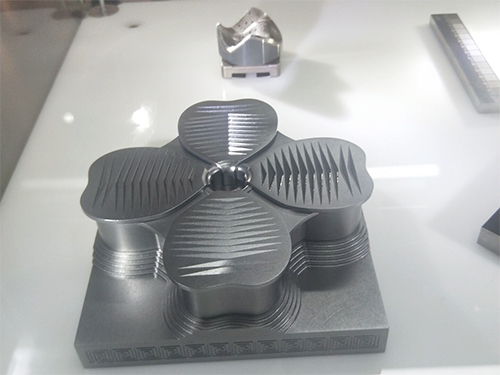

1,良好的工艺能力,当我们拿到一张机械零件加工图纸的时候,我们必须快速的在脑海里制定出这张图纸的加工工艺,从加工设备,刀具,夹具,检具到加工成本等步骤都要有最基本的判断,而这些判断一定是基于你的专业能力和专业经验所得出的准确判断。 要锻炼出良好的工艺能力,除了对加工工艺知识的熟悉之外,还必须对加工零件所组装而成的产品有充分的了解,因为一个零件的加工要求一定是基于一个产品的装配要求来制定的,很多年轻的设计工程师在做零件设计的时候并没有这样的综合意识,所以一个好的工艺工程师不仅要针对产品来定义合理的零件加工工艺,而且要有能力和意识修正和完善设计工程师的偏差,从零件结构设计合理性,材料选择可靠性,行位公差准确性,制造成本最小化等多个方面来优化产品的制造过程,其实这才是机械工艺工程师最大的价值所在。归根到底零件最终会组装成设备的,不可能单一存在。

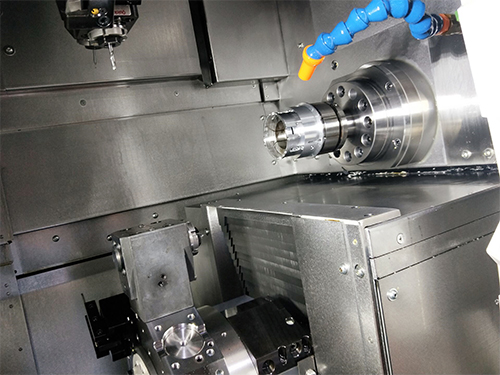

2,熟悉你所在的行业的加工设备,时刻需要了解最前缘的工艺知识,最新的高档设备。我所说的熟悉是指,你必须熟悉你所在的行业的各种加工设备的加工能力,加工范围,以及他们能达到什么样的加工精度。

1)加工能力,你所在的行业(自己公司的,供应商的)有什么样的加工设备?例如车,铣,刨,磨,镗,钻、多轴数控机床、慢走丝、镜面火花机等机床,它们适合加工什么样的零件加工工序,拿到一张图纸,你就能迅速的确认这个零件的加工工序,以及需要什么样的设备才能完成这些加工工序,然后对比目前现有资源的现有设备,来做一个加工能力的判断,这是一个合格的机械加工工程师必须具备的能力,同时如果没有相应的加工设备来完成该零件的加工,我们要考虑是否可以通过特殊的工装或刀具来做一些现有设备加工范围的拓展,这对一个好的工艺工程师来说,也是极具挑战的课题,很多时候,只要我们不放弃,解决问题的方法总要比困难多。

2)加工范围,主要是指现有资源的加工设备的加工行程,因为虽然很多设备的类型是一样的,但是他们是有规格大小的,规格大的设备自然加工范围就比较大,当你拿到一张图纸的时候,你必须根据图纸的外形尺寸,迅速的判断出你们车间的加工设备是否有能力来进行加工,我们先不讨论加工的精度,至少要确认加工行程必须要覆盖零件的大小,其实就加工范围而言,我们依然可以通过工装,二次装夹,借用基准面定位等方式来实现一些超过设备行程的加工零件的加工,关键是在零件的加工工艺上要有大胆的创新和突破。

3)加工精度,你必须对现有资源的加工设备的加工精度有非常好的了解,什么样的设备能够达到什么样的加工精度,尤其是根据图纸的要求来达到相应的加工精度,这个是非常重要的,否则你根本无法完成客户对你的加工质量的验收,如果机床的加工精度已经存在偏差,有经验的机械工艺工程师可以机床加工精度的偏差规律来调整工件的装夹方式,并通过分步加工和多次检测来实现对零件的有效加工,当然这种加工方式是特殊情况下的不得已而为之,对于有精度偏差的设备还是需要及时维修和保养才是王道,但是一个好的工艺工程师,一定是灵活多变的,不拘一格的,他们永远是零件加工过程的基石与信心所在,你的同事只要看到你的身影就觉得有所依靠,就知道一切都在掌握之中。

3,加工刀具,什么样的刀具应用于什么材料的加工,配备什么样的加工转速和进给速度,需要什么样的切削刃角度,是否需要冷却,同时针对粗加工,半精加工和精加工等工序也要有相应的刀具和加工参数的变换,既要保证加工质量和加工效率,同时也要很好的兼顾加工成本,因为这始终是一个商业行为,不赚钱的经营是不道德的,(只有研发阶段的零件是不计成本的,先满足要求)刀具的选择是一门大学问,因为这和零件的制造成本息息相关,好的刀具不仅可以提升零件的加工质量和加工效率,更能有效的保证机床的稳定性和耐用度,同时有效的保证零件生产的周期,对刀具的合理选择是一个工艺工程师的基本功,也是一个工艺工程师的杀手锏,很大程度上这项技能是用钱喂出来的,因为只有经过大量的刀具实验和加工积累,才能形成自己的使用经验,其成本之高,周期之长,让人望而生畏,也让人肃然起敬。 在实际工作中有些老板往往关注刀具的价格,没去做整体成本的核算,有些零件但看刀具的成本上升了但是整体成本下降了很多的,俗话说的磨刀不误砍柴工就是这个理。

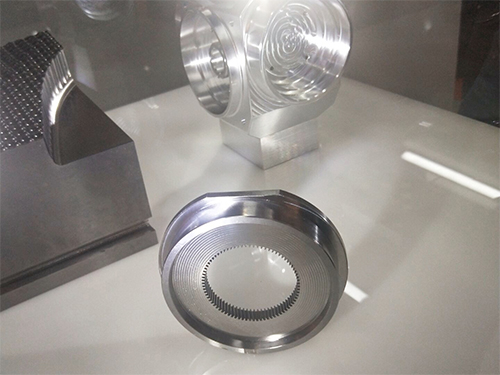

4,加工夹具,针对零件的外形以及加工精度要求,设计通用或者专用的加工夹具是每一个机械加工工程师的必修课和必备技能,一个好的夹具不仅可以提升零件的加工效率,更可以极大的提高零件的加工精度,更可以扩大机床设备的加工范围,同时也可以降低零件加工的成本,特别是随着科技的进步,尤其是电气控制技术的长足发展,现在的工装夹具已经逐步在向自动化方向迈进,结合气动系统和液压系统的设计,通过电气元件的使用,一套专业的自动化夹具已经成为现代机械加工过程的标配附件,尤其是批量加工产品,更是需要自动化夹具的大量应用,如此不仅极大的提升了工人的装夹效率,也极大的降低了工人的劳动强度,改善了工作环境,提升了操作安全性,同时对零件的加工质量也有极大的保障意义。尤其在多轴设备加工领域,都是以气动定位为主的设计。装夹方便,定位准确。

5,加工检具,其实很多人认为一个零件加工完毕也就意味着工作的完成,就可以收钱走人了,其实这是大错特错,每个零件,每道加工工序都需要配备相应的检测方法和检测工具,这样才能保证零件的加工质量,并在最后要做一个综合的质量检测,根据零件的尺寸和形位公差要求,粗糙度标准等对零件进行一个全面的质量评价,只有完成了这些工序,才能说一个零件的加工完毕,从而有脸去问客户要钱,在老国企里面,每个车间都会标配一个质量检验站,质检人员对工件的质量检测有标准的工装器具和操作流程,更有专业而标准的检验合格记录单作为零件的流通凭证,一个好的工艺工程师一定要对零件质量检验的规范,流程和检具有普遍的了解和熟悉,只有这样,才能有针对性的制定零件的加工工艺,并生产出合格的产品。

6,控制零件加工过程的成本,任何不计成本的机械加工都叫耍流氓,这种行为无异于杀鸡取卵,赔本赚吆喝的买卖不是一般人能做的,所以一个好的机械加工工艺工程师,不仅可以完美的完成各种零件的加工,更可以将整个加工过程的成本最小化,这样才能算是尽了一个机械加工工艺工程师的本分,任何牛逼的工艺工程师,其最大的价值体现就是对零件的加工成本的控制,很多人以为是对零件的加工质量的把握,其实在市场经济驱动的今天,成本与质量已经成为了企业的一把双刃剑,一不留神,两个刃都伤人,基于成本可控的加工质量才是有效的加工质量,否则就是真的耍流氓了。除非你所拿到的单价高于市场几倍的价格,那样就可以追求质量第一。甚至可以要求品质过剩。

当然,要想做一个好的工艺工程师,还有很多其他能力需要培养和锻炼,例如沟通能力,协作能力等等,工艺工程师只是一个机械人职业生涯的中间站,远不是终点站,你们值得更好的前途与未来,而路就在你们自己脚下。我个人认为要想成为一个合格的设计工程师先从工艺工程师开始做起是最理想的。