“请问你们是如何控制铝制品阳极氧化时的色差的?”

在拜访客户时被问到了这样的问题

对于我们这些非金属表面处理专业厂商的机械加工厂来讲,真的是一个非常专业的问题。因为我们只专业做机械加工,而表面处理都是由专业的外协厂来完成。

情急之下,就把我们管控加工完成品色差的相关方式说明给了客人。

但是,能明显感觉到这不是他想要的答案。

回到公司后,自己也一直在疑惑中。于是,就开始查百度全科、搜知乎文章,一拨操作之后终于了解到有关铝材阳极氧化着色的专业知识,也在这里给大家简单分享一下吧。

首先,我们来了解一下阳极氧化处理工艺中常见的质量缺陷有哪些吧。

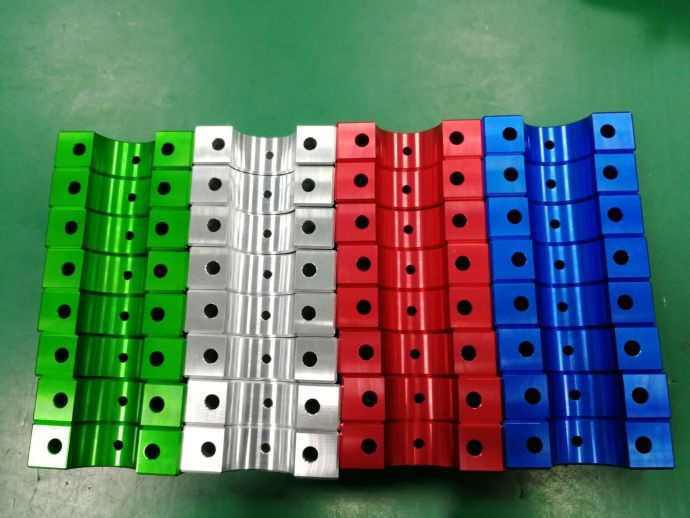

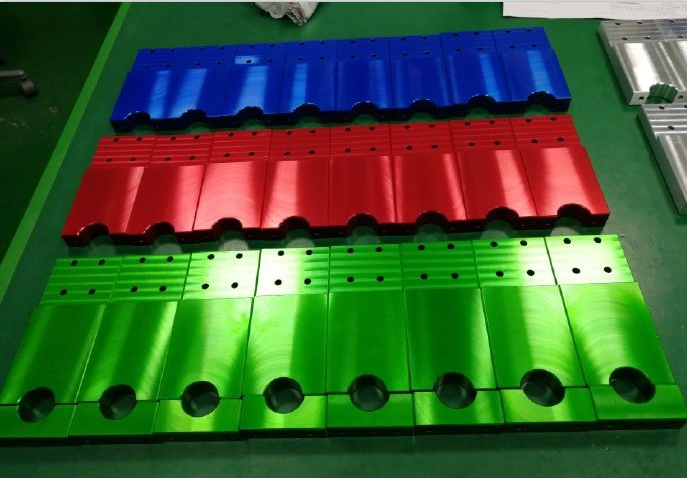

在实际表面处理时,由于人员、工艺、设备、操作流程的不同导致每批产品的颜色也会存在一定的差异。主要有 色浅、色差、染不上色、白点、露白、染色发花、逃色等现象。

那么,要如何解决这一问题,确保每批产品的色差保持一致,并在双方确认的偏差范围内,以满足客户需求呢?

这里我们主要来了解一下

色浅、色差的产生原因及处理方式:

1 氧化皮膜厚度不均

可能原因是阳极氧化槽液温度、浓度不均,这时应对槽液进行压缩空气搅拌,以解决此类问题。

2 染色温度或浓度不均

引入搅拌工艺,同时增加搅拌次数

3染色速度过快

工件底部先进入染液中而最后离开染液,因此底部最易染深。解决的办法是调稀染料,适当延长染色时间。

4 导电不良

可能是挂具松动造成,注意挂紧则可避免此类问题

5 染料太稀

可添加染料,提高浓度

6 染液温度太低

可给染液加温至60℃度以下

7 染料溶解不当,或有不溶染料漂浮。

此时易产生色差,解决的办法是改进染料溶解

以上是针对单个产品本身的色差及同个产品的不同面产生色差的原因及处理方式。那不同批次产生的色差我们又要如何控制呢?就是把每一批次的处理工艺参数都数据化、标准化,比如说每一批表面处理时染液的浓度和温度以及染色时间控制在试作或前一批生产时同样的标准,就可以减少甚至是能避免批次色差的产生。

另外还有染不上色、白点、露白、染色发花、逃色等现象的产生原因和处理方式我们下次再一起探讨和学习吧。

为了更专业,我们凯路汽车的打铁人一直学习的路上!

加油!