五金模具设计中,经常会根据材质、板厚的不同,进行冲裁间隙的确定。合理间隙值的确定对冲裁达到较好的断面质量、较高的尺寸精度、提高模具寿命至关重要。

合理间隙指的是一个范围值:最小间隙—最大间隙。冲裁间隙是综合考虑各个因素的影响及产品对切断面要求来确定的。在具体设计模具时,根据工件和生产上的具体要求可按下列原则进行选取:

(1)、当工件的断面质量没有严格要求时,为了提高模具寿命和减小冲裁力,可以选择较大间隙值。

(2)、当工件断面质量及制造公差要求较高时应选择较小间隙值。

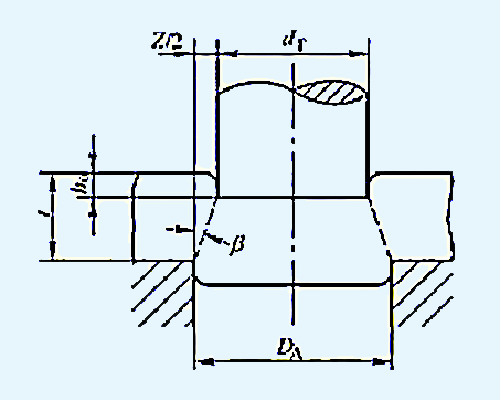

(3)、计算冲裁模刃口尺寸时,考虑到模具在使用过程中的磨损会使刃口间隙增大,应当按Z/2min值来计算。

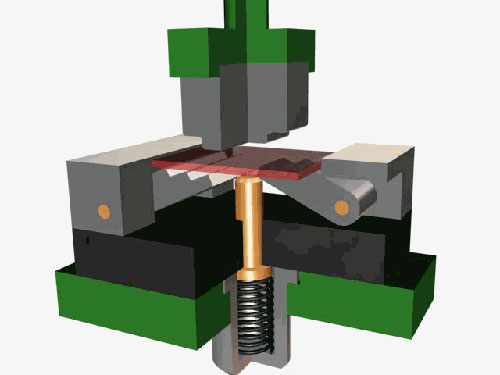

1、冲裁间隙的定义:下料/冲孔冲子与刀口间的距离,即下图Z/2的取值

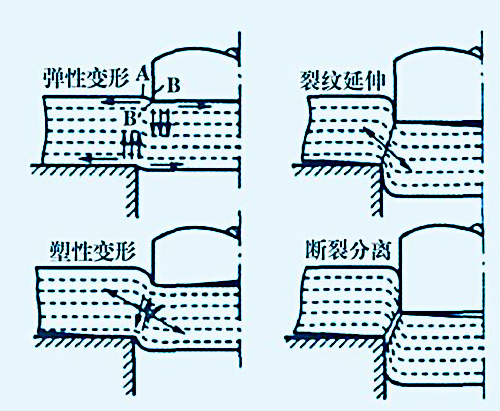

2、冲裁中,材料变形大体分为下图中四个过程:

a、弹性变形阶段:凸模下行接触板料,开始迫使板料发生弹性压缩及弯曲,并略微挤入凹模入口,随着凸模继续压入,材料的内应力达到弹性极限,如上图左一所示。

b、塑性变形阶段:凸模继续下降,压力不断增加,当应力达到屈服极限后,材料发生拉伸和弯曲塑性变形,并在凸凹模刃口处产生了应力集中,此阶段一直进行到凸、凹模刃口附近的材料出现微裂为止,如上图左二、右一所示。

C、剪切断裂阶段:当凸模继续下降时.应力达到板料的剪切强度。冲模刃口附近的材料微裂便不断向板料内部扩展,在冲模间隙合理的情况下,上、下裂纹接通,材料断开而分离,完成整个冲裁过程,如上图右二所示。

3.冲裁间隙的取值原则:

| 类型 | 取值原则 | 说明 |

| 冲孔 | 以冲子尺寸为基准,取值中上公差 | 冲裁间隙放于刀口上 |

| 落料 | 以刀口尺寸为基准,取值中下公差 | 冲裁间隙放于冲子上 |

4.常见冲压材质间隙取值(双边间隙C)取值汇总表:

| 材料 | 间隙C | 材料 | 间隙C |

| 纯铁 | 6-9%T | 磷青铜 | 6-10%T |

| 软钢 | 6-9%T | 白铜 | 6-10%T |

| 硬钢 | 8-12%T | 硬铝合金 | 6-10%T |

| 矽钢片 | 7-11%T | 软铝合金 | 5-8%T |

| 不锈钢 | 7-11%T | 纯铝 | 5-8%T |

| 铜(软质) | 6-10%T | 高导磁合金 | 5-8%T |

| 铜(硬质) | 6-10%T | 黄铜 | 6-10%T |