检具是一种用来测量和评价尺寸质量的专用检验设备。

在零件生产现场,通过检具实现对零件的在线检测,为此需要将零件准确地安装在检具上。然后通过目测或测量表或卡尺对零件周边进行检查。也可以借助检验销或目测对零件上不同性质的孔及零件与零件的联接位置进行目检。从而保证在试生产及起步生产时实现零件质量状态的快速判断。

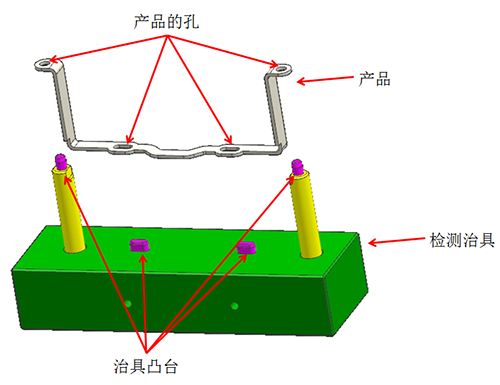

在检具设计时对产品上的孔,一般是在检具上长出凸台对其进行检测。如下图:

而凸台的尺寸一般是做孔尺寸的下限。问题来了,我们这种做法对吗?到底在多大范围内可以管控产品?

其实我也是在偶然的一次改检具时意识到这个问题的。之前按老方法做也没去想为什么。突然想到这个问题时还真的有些迷茫,不知道如何解决,经过两天的苦思冥想我终于明白了。现在解释给大家听。

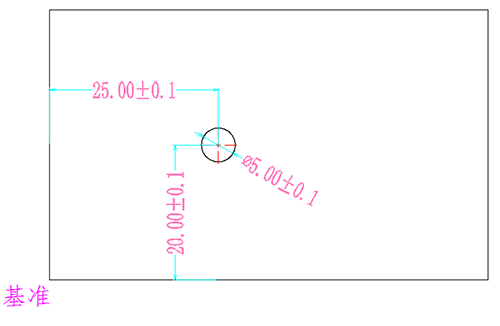

要解决这个问题,我们就需要从检具的最简单模型开始分析。如下图:我们的模型是,一个方板上有一个孔。我们要制作一个治具检测产品上的这个孔是否合格。这种状态下产品被管控的范围是多少呢?

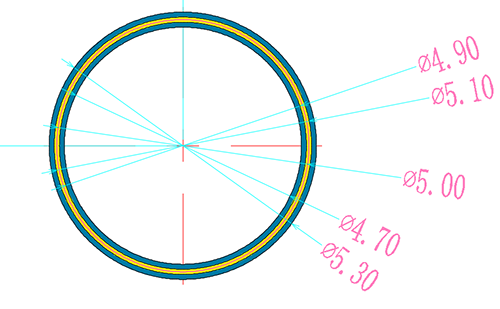

对于上图的公差我们可以得出孔的大小尺寸公差范围及孔的位置尺寸公差范围。如下图:Φ4.9与Φ5.1的圆构成了孔的大小尺寸公差带,Φ4.7与Φ5.3的圆构成了孔的位置尺寸公差带。

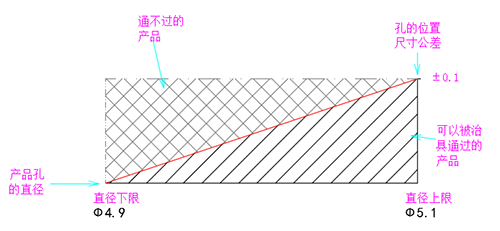

当我们的治具凸台尺寸做到Φ4.9时,能被治具通过的产品范围如下图:因为凸台尺寸是Φ4.9,当产品的孔逐渐变小时留给位置尺寸的变动范围业逐渐变小(也就是位置公差变小)。当产品的孔也变为Φ4.9时,那这个孔的位置尺寸必须十分精准,否则套不进治具上的凸台。

由上图可以看出,理论上有一半的合格产品会被冤杀。具体分类列出如下图。粉色的是该杀的,但是花色的是不该杀的也被杀了一部分。这就意味着修模次数增多,产品不良率增多。

那么我们有没有办法把错杀的一半就回来呢?

欲知后事如何,且听下回分解!