这是我们的VIP客户J05客户的询价图纸。

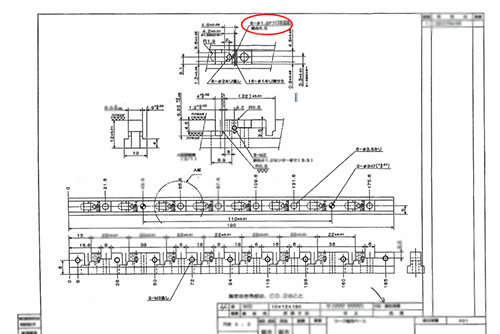

产品是SKD11材质,氮化处理,190*10*12mm的长板。

技术人员拿到图纸后研究发现,产品有8个φ1.2F7(+0.0016/+0.008)深5.5的精孔。通常我们会用高精度钻头来加工精孔。但是此产品是φ1.2F7(+0.0016/+0.008)的精孔,通常的情况下第一我们会用钻孔加工,但是就目前的加工资源来看,现有的钻孔做不了5.5那么深φ1.2F7(+0.0016/+0.008)的精孔,即使是强行加工深度,精孔很容易超差。

第二我们会用做表面的方式来加工精孔。现在拥有的坐标磨资源中,没有1.2这么小的磨头,同时,坐标磨资源,十分稀有,成本高。

最后,技术人员想到放电加工精孔。就本产品而言,一共有8个精孔,全部用放电加工的话,成本太高,客户报价后,很难接入订单。

那么,要保证产品精度,我们该怎么做?

本着为客户创造收益的行动方针,我们技术人员与生产人员,再次碰头详细的研讨了图纸。

一般不通孔的加工会选择钻孔,研磨,放电等工艺加工,以上三种方法均不可。通孔的话则会选择成本较低的线割加工。

对于这个产品φ1.2F7(+0.0016/+0.008)深5.5mm,如果我们反其道而行,按照通孔加工的方法会如何呢?

这产品总厚为10mm,我们可以向客户提议,先线割割通孔,再用堵头焊接堵到深5.5。不仅保证了产品精孔的精度,并且比放电加工比节约了不少成本。

客户收到我们的提议之后, 马上将我们的思路告知了他的客户,其客户十分的赞赏我们的提议。

通过这个案例,我们发现,在看似不能精密加工的情况下,我们反其道而行,往往可以寻找到解决的方法。