去年年中的时候,中国还笼罩在疫情的阴影中。虽然基本上都复工复产,但大多数企事业还是很难。特别是我们这种外贸型企业,订单极速减少。公司虽然极时调整策略,应对眼前危机。但业绩的不断下滑还是让公司面临很大的现金流压力。一天营业发了一份报价,并介绍是日本知名企业通过我们网站的一些案例认可我们技术主动找上来的。

听说是知名大公司找上门那么看得起我们,一刻都不敢怠慢马上评估。可看到图纸的要求,激情就马上退却了。¢1.3的孔公差只有+/-0.003孔深5.0要求底部还不能有R角. 如果是散件,这个公差倒不是难题,但批量件是不可能用一些成本高的工艺 。召集技术委员会讨论后认为以往没有相关案例经验,对项目实现没有太多把握。董事长知道后认为我们不能轻易放弃项目询盘,况且对方是知名企业,能找上我们已经是莫大荣幸不能让对方失望。所以决定亲自到深圳市内客户办事处上门了解项目背景和洽谈。

当我们来到客户气派的写字楼,更加坚定了决心要搞定这个项目。客户也很坦诚,告诉我们在中国的确有试制样品,但效果不理想。基于我们的实力想让我们试试,并希望我们能实现项目为他们从终端争取到整体业务。董事长现场拍板,我们免费试制10PCS样品。

董事长在路上就边开车边电话指示各部们行动。订制材料,刀具方案,工艺方案各部们迅速行动。不到一周时间,我们就把合格样品交到客户手中。客户收到后非常满意,基于对我们的认可希望把焊接组装也交给我们完成。

当时也没太在意,图纸要求的是电阻焊接。这种工艺我们没有,只能外协。打样的过程相当痛苦,首先是外观,钢珠与主体都会有炸伤。其次是同心度,图纸要求0.04,几乎没有一个合格的样品。时间一天天的过去,我们同时也在找其它供应商对应。但听到产品的要求,全都拒绝了。也难怪,电阻焊接一般应用于钣金件,平时也没有这种精密件的经验。

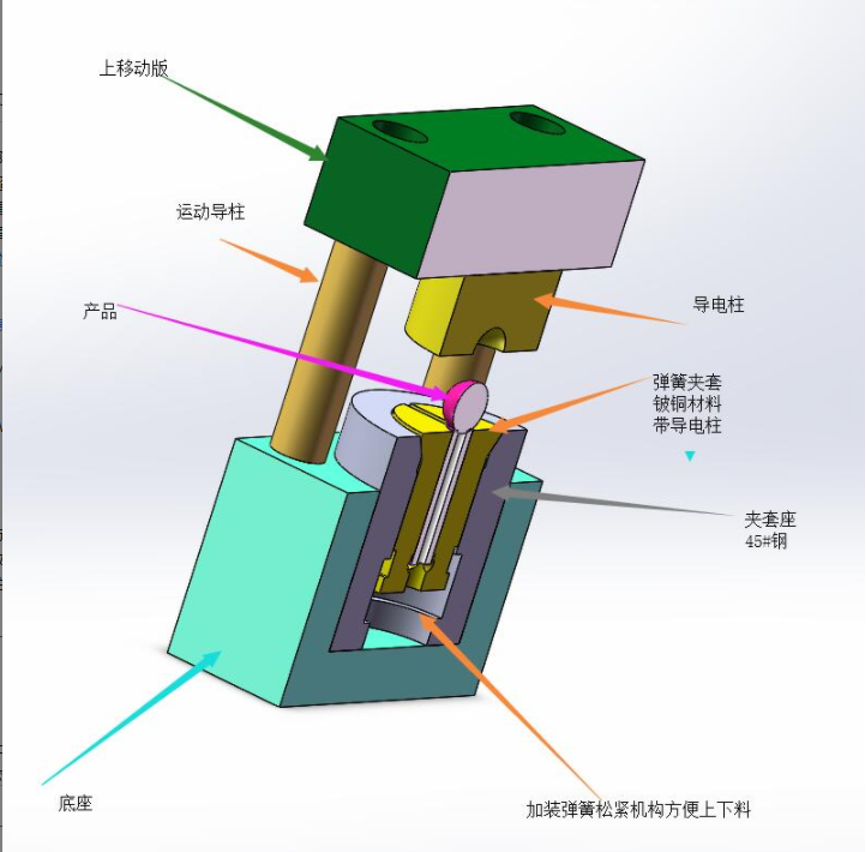

这种情况下,我们不得不自己去想办法解决问题。在了解电阻焊接的一些原理后,技术课长与我开始设计焊接制具。由于迟迟没有交样品,我也们把情况告知了客户。客户在理解的同时下了组件订单,他们自己也试试焊接工艺。

焊接制具完成后,T1试焊并不理想,但也看到了希望。相关不良项都比供应商的样品有所改善。我们针对不产品不良对焊接制具做了相应该修改,更换了电极材料和使用精密定位卡盘。一次一次的改善,最终得到了好的结果,客户收到3PCS样品后马上下了200PCS小批量以验证稳定性。在一次电话检讨会议中,我们试着问了客户自己焊接的结果。客户不好意思的说他们失败了,并对我们竖起了大拇指。

在往后的1年中,客户一次又一次把难嗗的骨头交给我们。虽然开发的过程并不都是顺利,也曾有失败案例。我们技术团队的技术沉淀和这种敢去开发拓荒的精神赢得了客户的尊重和订单。