大家好,我是凯路汽车的Yimi

今天给大家分享一款在减速传运领域上应用的传达轴零件—减速机齿轮。

这款零件的材质是SKD11总长:300MM,外径:45MM,齿高是变化的,最高为15MM,最低有8MM。

在加工这款零件过程中我们遇到了3个工艺难点

1.咬合齿的配合标准间隙要求在0.3MM精度以内。

2.该零件的表面要求光滑,不能有段差。

3.同轴度公差要控制在0.01mm精度以内。

那么,我们是如何解决这些工艺难题的呢?

首先,我们采用分段开粗,减少加工中震动引起的震刀,同时减少热变形给精加工带来尺寸变形的风险。

中精加工时将步距由大到小,留一定的余量给精加工,确保精加工间隙在0.3MM以内。

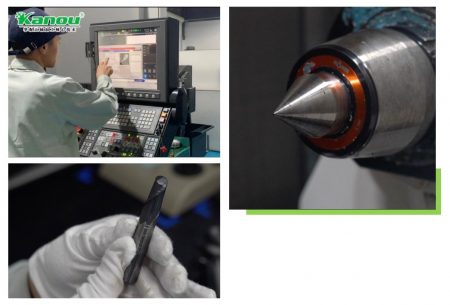

其次,使用高精度的机床编程模拟出光顺的曲面,如我们公司的大隈五轴机床配合日本进口的京瓷球刀侧刃进行加工,从而避免了表面段差的出现。

最后,通过设备的顶针,顶住顶针孔,在加工时,减少切削量从而减少产品的震动、保证整个产品的跳动率,使同轴度保证在0.008以内。

以上就是我给大家分享的在这款零件加工过程中所遇到的技术难题的解决方案。

谢谢大家,下期再会!