我们在日常加工零件时 零件上的孔多种多样,罕见的有:螺栓螺钉孔、油孔。套筒、齿轮、法兰盘上的轴向孔,箱体上的轴承孔,深孔(即深径比>5~10)常见的孔加工有钻孔加工、镗孔加工、铣孔加工、铰孔加工、拉孔加工等。钻孔加工:在钻床上用钻头在整机上加工孔的办法称钻孔。

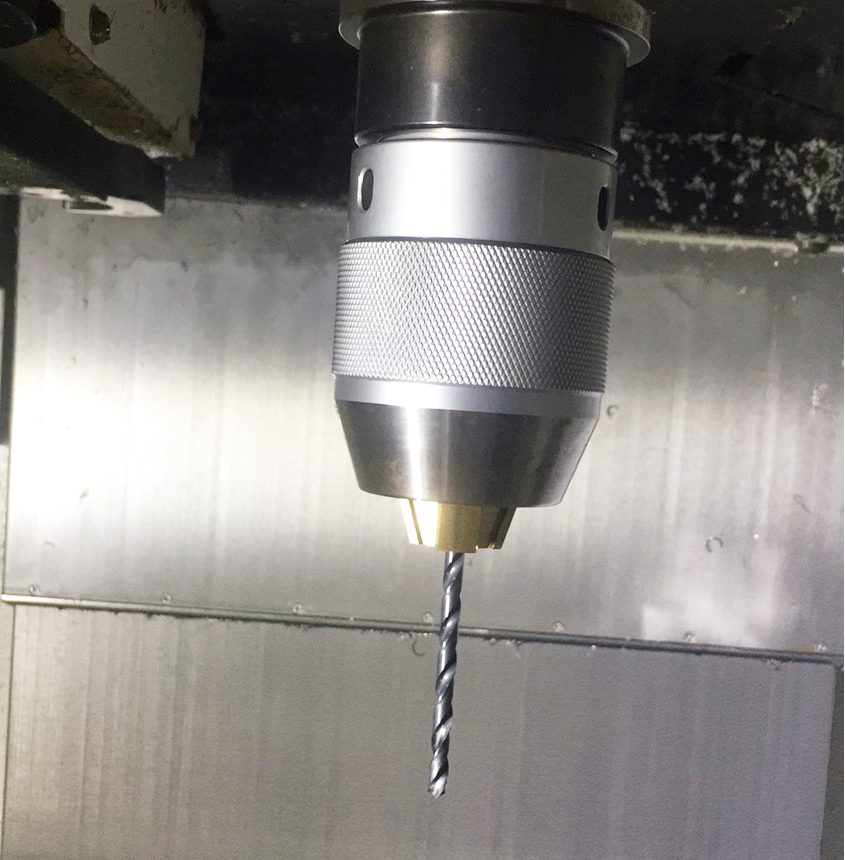

钻头的品种有许多,最常用的是麻花钻。其直径规格为 Φ0.1-80mm。

由于构造上的限制,钻头的弯曲刚度和扭转刚度均较低,加之定心性不好,钻孔加工的精度较低,一般只能达到 IT13~IT11。表面粗糙度也较大, Ra 一般为 50~12.5μm用麻花钻钻孔存在着钻头易磨损、排屑艰苦及孔的精度差等问题。但是成本低,简单高效是目前最普遍的加工方式之一。

镗孔加工:镗孔是在预制孔上用切削刀具使之扩大的一种加工方法,镗孔工作既可以在镗床上进行磨削加工俗称镗磨,也可以在车床上进行。

镗孔加工出来精度很高一般用比较精密的孔,加工精度为IT7~IT8,外面粗糙度Ra值为0.8~0.1μm。

铰刀加工:一般分为手用铰孔及机用铰孔两种,对于较小的孔,相对于钻孔及镗孔而言,铰孔是一种较为经济实用的加工方法。一般粗铰余量取为0.35~0.15mm,精铰取为 01.5~0.05mm。精度一般为 IT9~IT7级,表面粗糙度Ra一般为 3.2~0.8 μm。

拉孔加工:拉孔是在拉床上用拉刀经由过程工件已有孔的粗精加工并为一个工步实现的加工办法,生产率高,机床治理简略,简化了工艺进程(一把拉刀取代扩孔钻、铰刀和砂轮,拉削精度可达IT6~IT8,外面粗糙度Ra值为0.8~0.4μm。

以上是目前在实际生产中运用得比较频繁的几种方法。其次线割也是一种较为普通加工方法,可以解决一些硬度高公差较为精密的孔,唯一不足的是加工时间略长,对于做出口产品的我们,我一般是先钻后铣,其次根据图纸要求,选择镗或铰。